L’intérêt du TRS dans le pilotage économique d’une entité industrielle

Dans un contexte industriel où la compétitivité et la maîtrise des coûts sont des enjeux majeurs, le pilotage économique d’une usine repose sur l’utilisation d’indicateurs pertinents et fiables. Parmi ceux-ci, le TRS (Taux de rendement synthétique), ou OEE (Overall Equipment Effectiveness en anglais), s’impose comme un outil incontournable pour mesurer et améliorer la performance des équipements de production et ainsi optimiser la rentabilité des usines.

Qu’est-ce que le TRS ?

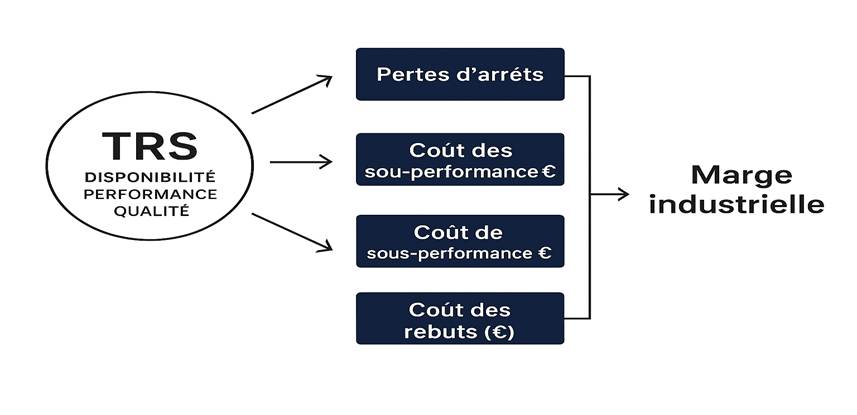

Le TRS est un indicateur de performance qui permet d’évaluer l’efficacité réelle d’un équipement ou d’une ligne de production par rapport à son potentiel théorique. Il se calcule à partir de trois composantes principales : la disponibilité, la performance et la qualité.

- Disponibilité : mesure le temps pendant lequel l’équipement est réellement opérationnel, en tenant compte des arrêts planifiés et non planifiés.

- Performance : évalue la vitesse de production par rapport à la vitesse nominale attendue.

- Qualité : analyse la proportion de produits conformes par rapport à la totalité des produits fabriqués.

Le schéma suivant résume les facteurs pris en compte :

Il en découle que plus le TRS, exprimé en pourcentage, est élevé, plus l’outil de production est performant.

L’intérêt du TRS dans le pilotage économique

Le TRS est bien plus qu’un simple indicateur technique : il est au cœur de la démarche d’amélioration continue et du pilotage économique d’une entité industrielle. Son intérêt principal réside sur les éléments suivants.

Identification des pertes et des leviers d’amélioration

La décomposition du TRS selon les trois facteurs permet d’identifier rapidement les sources de pertes : arrêts machine, ralentissements, défauts qualité. Cette analyse fine permet de cibler les actions correctives là où elles auront le plus d’impact sur la performance globale.

En particulier, il est possible de déterminer un TRS moyen nécessaire pour atteindre le point mort d’une usine de production (hors sous activité) et donc de connaître très rapidement si la performance d’une usine, d’un atelier atteint ou dépasse son point mort sur la période analysée.

Optimisation des coûts et des ressources

Un TRS faible révèle un gaspillage de ressources telles que le temps, l’énergie ou encore les matières premières. En améliorant le TRS, l’usine produit plus avec les mêmes moyens, ce qui se traduit par une réduction des coûts unitaires et une meilleure rentabilité économique.

Il permet donc d’analyser la performance opérationnelle d’une unité de production ou d’une fabrication en mesurant les écarts entre TRS attendu et TRS réalisé et donc la perte de marge sur la partie de la valeur ajoutée des productions concernées.

Support à la prise de décision

La mise en évidence de la corrélation entre TRS et marge sur coûts variables permet de piloter globalement et de façon synthétique une usine et de calculer la valeur d’un point gagné ou perdu de TRS par rapport à la masse de coûts fixes de l’usine.

Un suivi dans le temps du TRS, du fait de cette corrélation, permet :

- D’apprécier la rentabilité des fabrications par le calcul du TRS attendu par production. Ce qui conduit à s’interroger sur les conditions de production : sont-elles suffisantes pour dégager une marge ?

- De prendre du recul sur la planification de la production avec un TRS projeté sur une période : est-ce que la manière dont la production est planifiée permet de dégager une rentabilité suffisante ?

Mobilisation des équipes

En partageant les résultats du TRS avec les équipes de production, on favorise l’implication de chacun dans la recherche de performance. Le TRS devient alors un outil de dialogue et de motivation, et permet de fédérer autour d’objectifs communs.

Pour conclure

Parmi les indicateurs de pilotage à la disposition des entreprises, le TRS s’avère un outil de levier économique efficace. Il permet d’analyser les coûts de non-performance : chaque point de TRS perdu se traduit par des coûts supplémentaires (main-d’œuvre, énergie, maintenance) ou non absorbés. En outre, son suivi dans le temps facilite l’anticipation et le pilotage réactif de la performance opérationnelle et donc de la part de valeur ajoutée d’une production ou d’unité de fabrication.